growING

growing digital twins for integrated co-creation

Vision

Unsere Vision

Unsere Vision ist es, im Sondermaschinenbau kooperativ mit interoperablen Technologien über Unternehmensgrenzen hinweg und unterstützt durch digitale Zwillinge zusammenzuarbeiten, um auch in Zukunft die Time-To-Market-Ziele unserer Kunden wirtschaftlich zu erfüllen.

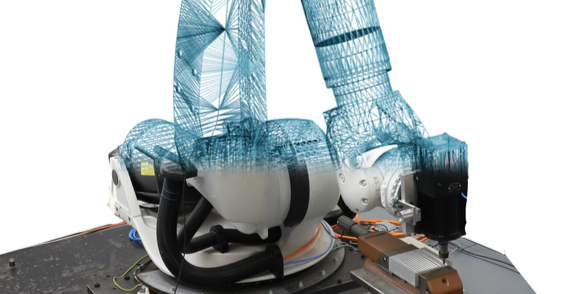

Wachsender digitaler Zwilling

Sondermaschinenbau-Projekte folgen dem digital-first-Ansatz. Wir planen, entwickeln und bewerten digital und iterativ, um die Geschwindigkeit zu erhöhen und Fehlerquellen zu minimieren. Die Basis hierfür bildet eine konsequente single source of truth-Strategie verteilter Datenquellen sowie Workflows ohne Systembrüche zwischen Disziplinen und Partnern.

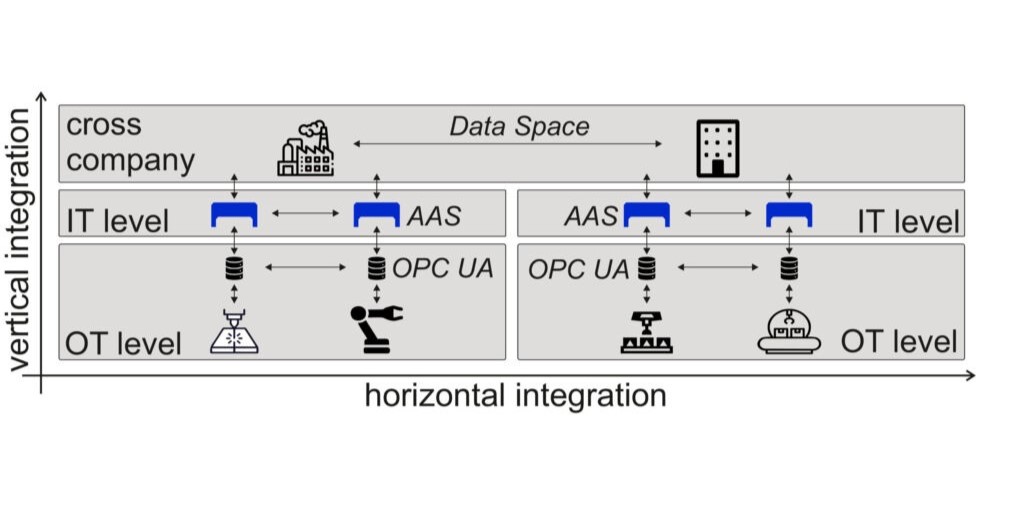

Datenräume

Die schnelle und sichere Vernetzung von Akteuren ist von essentieller Bedeutung für erfolgreiche Sondermaschinenbauprojekte. Je nach Projektbedarf bilden diese Akteure über ihre Unternehmenskonnektoren einen Datenraum, in dem regelbasiert und geschützt relevante Daten getauscht werden.

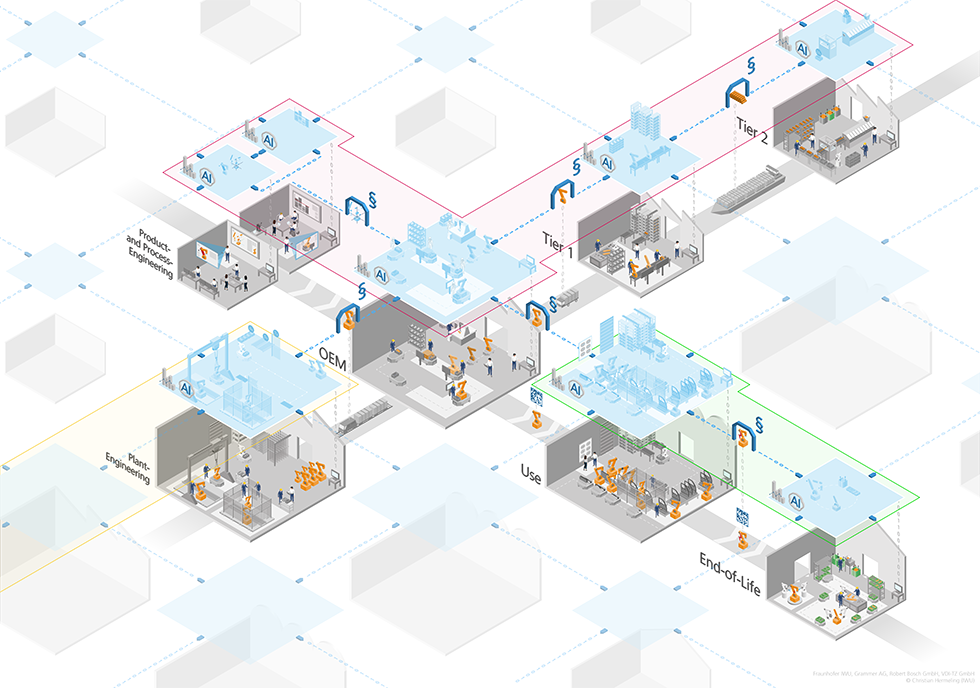

growING leistet mit dieser Vision einen Beitrag zur nächsten Stufe einer vernetzten europäischen Industrie. Kennzeichnend hierfür ist die anwendungsbezogene, schnelle und einfache Bildung von Datenräumen (gelbe, rote und grüne Fläche) sowohl entlang des Lebenszyklus (links oben nach rechts unten) als auch der Zulieferkette (rechts oben nach links unten) von Produkten und Produktionsmitteln.

Anwendungen

Wachsender digitaler Zwilling

Digitale Zwillinge stellen einen Schlüsselaspekt dar. Sie beschreiben Produkte, Prozesse und Produktionssysteme und wachsen im Projekt growING über den Entwicklungszeitraum durch Anreicherung von Daten-, Informations- sowie Funktions- und Verhaltensmodellen.

Engineering und Workflow

Um wachsende digitale Zwillinge zu ermöglichen, sind nahtlos verbundene Workflows im Engineeringablauf erforderlich. Nur so kann eine effektive Wirkkette von Änderungen sichergestellt werden.

Unternehmensübergreifende Kollaboration

Ein wesentlicher Baustein des Lösungsansatzes besteht darin, das hohe Integrationsniveau von Daten und Werkzeugen nicht nur innerhalb von Unternehmensgrenzen zu realisieren, sondern auch unternehmensübergreifend zu etablieren. Hierbei setzen wir auf etablierte Technologien wie den Eclipse Dataspace Connector.

Reifegradabhängige Simulationen und Services

Zentral für die Anwendung des wachsenden digitalen Zwillings ist die Einbindung von Services zu Planung, Dimensionierung und Auslegung von Produktionssystemen. Basierend auf einer zunehmend angereicherten Datenbasis gewinnen die erzeugten Planungsergebnisse an Detaillierungsgrad.

Use-Cases

Der growING Lösungsansatz wird anhand praktischer Anwendungsfälle demonstriert. Geplant sind zwei Anwendungsfälle mit unterschiedlichen modularen Anlagenkonzepten des Projektpartners Robert Bosch GmbH: „BaseBox“ und „Cube Cell“.

Cube Cell

BaseBox

In beiden Fällen handelt es sich um Produktionsanlagen, die vom Projektpartner Robert Bosch GmbH spezifiziert und betrieben werden sollen. Diese werden jeweils von einem Unternehmen aus dem Maschinen- und Anlagenbau aufgebaut (Projektpartner Klotz GmbH und ruhlamat GmbH) und in Betrieb genommen. Hierbei soll untersucht werden, welche reifegradabhängigen Erkenntnisse durch Simulationen und Optimierungen in den unterschiedlichen Planungsphasen erzielt werden können. Ebenso sollen Konzepte und Implementierungen zur virtualisierten Inbetriebnahme von Maschinensteuerung und MES-System untersucht werden. Insbesondere den unternehmensübergreifenden Kontext durch Integration von Daten und Services gilt es hierbei zu betrachten. Weiterhin sollen Testprozeduren erprobt werden, um sowohl die Änderung von Anforderungen als auch die erfolgreiche Durchführung von virtualisierten Inbetriebnahmen zu bewerten.

Forschungsplattform

Stuttgarter Maschinenfabrik

ARENA2036

Darüber hinaus wird eine bestehende Forschungsplattform auf dem Forschungscampus ARENA2036 und der Stuttgarter Maschinenfabrik zu einer Projekt-Integrationsplattform weiterentwickelt. Durch die Nutzung der Datenrauminfrastrukturen können in diesem Umfeld bereits wertvolle Erfahrungen für die industriellen Anwendungsfälle gesammelt und erprobt werden. Hierzu gehören die unternehmensübergreifende Integration von Planungsservices und die virtualisierte Inbetriebnahme von Maschinensteuerungen und MES-Systemen, aber auch die Kompatibilität unterschiedlicher Datenräume. Dadurch soll die Durchgängigkeit im Manufacturing-X Ökosystem sichergestellt werden.

Publikationen

-

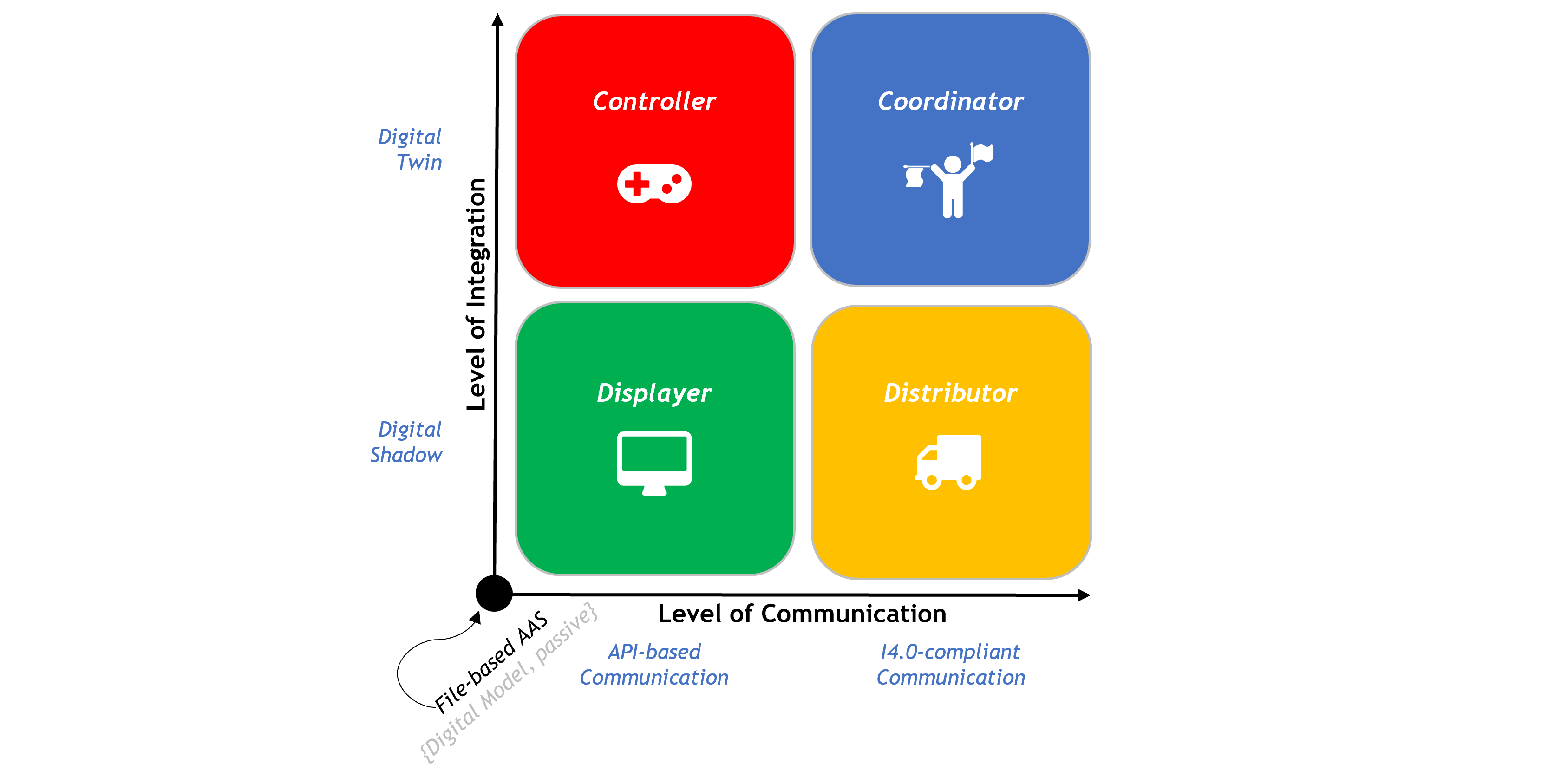

Rethinking Asset Administration Shell Communication Types: A Systematic Mapping Study and Portfolio-Based Classification

-

Zukunft in der flexiblen Produktion, Teil 2: Digitale Zwillinge als Basis für Losgröße 1

Maisch, Nicolai

-

Zukunft in der flexiblen Produktion, Teil 1: Interoperable digitale Zwillinge

Chen, Shengjian

-

Digital twins for machine tools: a systematic mapping study

Chen, Shengjian; Ellwein, Carsten; Klingel, Lars; Neumann, Rebekka; Zhang, Jingxi; Riedel, Oliver; Verl, Alexander; Wortmann, Andreas

-

Trustworthy Cross-Company Collaboration in Industrial Data Spaces Through Decentralized Authentication and Blockchain Traceability

Maisch, Nicolai; Ajdinović, Samed; Lechler, Armin; Riedel, Oliver

Lecture Notes in Mechanical Engineering (LNME) (Springer), FAIM 2025, New York

-

Data Model for Ecological Sustainability in Manufacturing: A Digital Product Passport Approach

Ajdinović, Samed; Maisch, Nicolai; Gückel, Alexander; Lechler, Armin; Riedel, Oliver

Lecture Notes in Mechanical Engineering (LNME) (Springer), FAIM 2025, New York

-

Online-Quality Assurance Using Operational-Parallel Real-Time Simulation

Chen, Shengjian; Watter, Pascal; Klingel, Lars; Lechler, Armin; Verl, Alexander

-

Non-Fungible Blockchain Tokens for Traceable Online-Quality Assurance of Milled Workpieces

Maisch, Nicolai; Chen, Shengjian; Robertus, Alexander; Ajdinović, Samed; Lechler, Armin; Verl, Alexander; Riedel, Oliver

MHI-Fachkolloquium 2025, Berlin

Kontakt

Johannes Fisel

(Projektleiter)

+49 7223 82-228

johannes.fisel(at)de.bosch.com

Robert Bosch GmbH

Postfach 106050

70049 Stuttgart, Deutschland

Nicolai Maisch

(Ansprechpartner ISW)

+49 711 685-82444

nicolai.maisch(at)isw.uni-stuttgart.de

Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW)

Seidenstraße 36

70174 Stuttgart, Deutschland